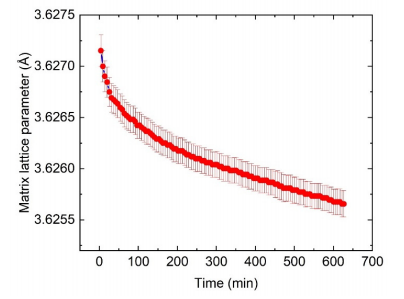

4-es ábra. A mátrix-rácsos állandó időbeli függősége, amelyet a 700-as tartományban végzett in situ XRD mérések során szereztek meg ◦ C. Montonikus csökkenést észleltünk a rácsos paraméterben, ami arra utal, hogy az olyan nehéz elemek, mint Nb és Mo fokozatosan diffúz a szilárd-oldat mátrix, és hozzájárul az δ fázis nukleációjához és növekedéséhez. Ebben az ábrán jelentett bizonytalanság és az alábbiakban egy szabványos nyilatkozatot kell megadni, kivéve, ha másképp van meghatározva.

Ezen túlmenően, a mátrix rácsos paraméter változása szilárd halmazállapotú-az oldat ötvözete a kicsapódás mértékéhez kapcsolódik [40]. Az AM IN625 esetében a mátrix rácsos paramétereinek különbsége a 870-es h őkezelés előtt és után ◦ C volt ≈ 0.0042 Å 21. Összehasonlítva a rácsos paramétert a következők módosították: ≈ 0.0015 Å egy 10.5 h. h őkezelés után 700-kor ◦ C, amely jelentősen csökkenti az δ szakasz ennél a temperamentumnál történő kicsapódásátUre.

Az IN625 tervezése szerint egyetlen-fázisötvözet savóe a szilárdság elsősorban a Mo, Nb és Cr [1] szilárd oldatból származik. Where Mivel a mátrixból a Mo és Nb kiürülése várhatóan csökkenti az erősségét, a csapadékképződés kompenzálhatja ezt a csökkenést, és növeli az IN625 teljes szilárdságát. Például a kovácsolt IN625 a 700-as h őkezelés után eléri a legnagyobb keménységét. ◦ C, mely zeElsősorban az γ_; fázis prekurzora az_;fázis [41] prekurzora miatt. Hasonlóképpen, az δ fázis kicsapódása növeli az általános szilárdságot és csökkenti a kivezetési képességet [37]. Az AM IN625 esetében a hőkezelésnek a mechanikai tulajdonságokra gyakorolt hatásának szisztematikus értékelése szükséges és szükséges a hőmérséklet tartománya felett.Igen.

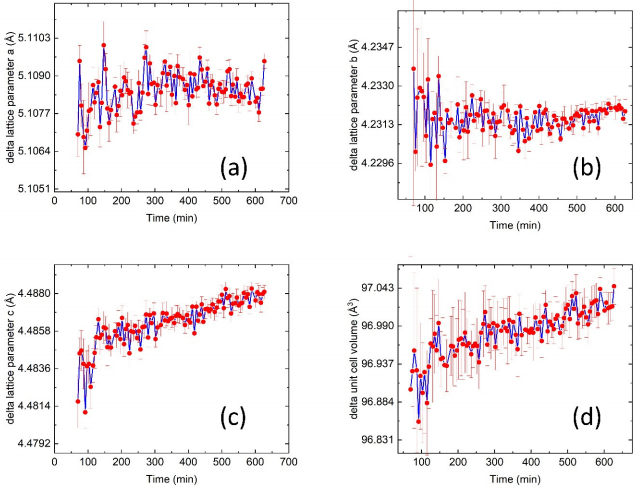

A hőkezelés során az δ fázis egységcellája is megváltozik. Az 5. ábra ezt a változást illusztrálja. A három ortofóbiás rácsos paraméter (5a c. ábra) közül kettő majdnem állandó ≈ 5.108 Å és ≈ 4.232 Å A harmadik rácsos paraméter monoton növekedést mutat a ≈ 4.482)} ≈ 4.488 Å Ismert, hogy az δ fázis hosszú tengelye illeszkedik a közel-az FCC mátrix csomagolt irányai, valamint az FCC mátrix és az_közöttikrisztallográfiai orientációk a {111}FCC fázist követő fázis//(100)948és FCC//[100]948; 10. Ennek alapján arra következtetünk, hogy az Nb és Mo diffúzió is irányított. Mivel a mátrixból az δ fázisba történő Mo diffúzió lassabban történik, mint az Nb [42] fázisa, ez az iránydiffúzió változásokat eredményezhet az δ fázis-kémiában és az egységsejt térfogatának emelkedését, amint azt az 5d. ábra mutatja.

Ötös ábra. a)c) Az_;fáziskicsapódás három, a 700-as tartományban végzett in situ XRD-mérésekből nyert térfélelmének időbeli függése ◦ C. d) Az egységcella térfogata az δ fázis kicsapódikIgen.

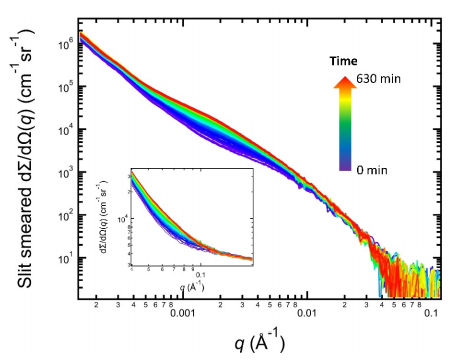

Az izotermikus hőkezelés során ugyanezzel a mintatérfogatgal szerzett in situ SAXS adatok lehetővé teszik az anyag [8217]-es mikroszerkezete statisztikailag szignifikáns transzformációs kinetikájának vizsgálatát is. A 6. ábra a teljes adatkészletet mutatja, amelyben az USAXS-adatok a fő terület és a SE-ben feltüntetett SAXS adatok. A következetesség érdekében a szórási adatok színek-kódolva, azonos színskálán, mint a XRD adatok a 3. ábrán. A szórási adatoknak három észrevehető tulajdonságuk van. Először is, a nagyon alacsony-q a szórási adatok része ≈ 1 × 10 − 4 Å − 1): ≈ 4 × 10 − 4 Å − 1), megfigyeltünk egy erőt-a jog lejtője, ami nem változik az idő függvényében. Ezt a vonást a gabonának tulajdonítjuk. szóródás, amely hasonlít a Ni-n végzett korábbi munkához-szuperötvözetek [21,43] és alumínium ötvözetek [44,45]. Az IN625 esetében a gabonanövekedés minimális a 900 alatti hőmérsékletnél. ◦ C [46]. Ezért a gabonaszórás várhatóan stabil lesz, ami megfelel a kísérleti megfigyeléseknek. Másodszor, megfigyeltük a szórási intenzitás monoton emelkedését a ≈ 4 × 10 − 4 Å − 1 és ≈ 0.01 Å − 1 –különösen két Guinier régióval közel 2× 10 − 3 Å − 1 és 8 × 10 − 3 Å − Az 1. Mivel az in situ XRD adatok és az ex situ SEM képek csak az?fázis kicsapódását mutatják, ezt a szórási jelet a δ fázishoz soroljuk. Korábbi mikroszkopikus vizsgálatok kimutatták, hogy az δ fázisú csapadékok két jellemző méretű vérlemezkék [10,21,47], amelyek a két Guinier régió szóródási adataiban történő megfigyelésével egyetértenek. Végül, a bemelegen feltüntetett SAXS adatok a nagy Q teljesítmény egyszerű kiterjesztései.-az USAXS-adatok jogi lejtése; Azaz a SAXS-adatok nem tartalmaznak további információkat, ami arra utal, hogy nincs további nm-a hőkezelés során kialakuló méretű csapadékok.

Hatos ábra. Az AM IN625 in situ SAXS adatai, amelyeket az izotermikus hőkezelés során 700-kor szereztek meg ◦ C a 10.5 h esetében. A főgörbe és a belseje az USAXS és a SAXS adatokat mutatja. A megszerzési idő szín-kódolt az időnyíl után. Az USAXS intenzitása el van vágva-elkenődöttIgen.

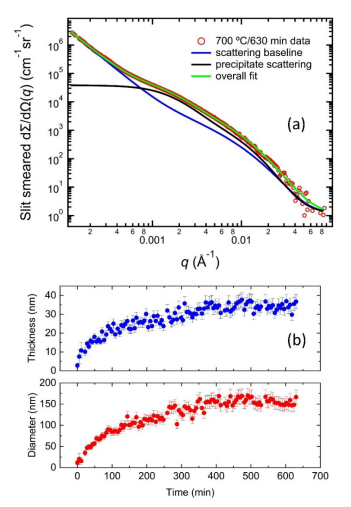

Készítettünk egy szórási modellt, hogy leírjuk a szórási adatokat ezen megfigyelések alapján, ahogy azt a 7a. ábra mutatja. A 630 minnél megszerzett USAXS-adatok segítségével a situ-kísérletben példának okáért ez a modell két összetevőből áll. Az első összetevő a szórási alapérték, amelyet a hőkezelés előtt azonos mintavételi térfogattal, szobahőmérsékleten állítanak elő. A második összetevő az δ fáziskicsapódásból származó túlzott szórást jelenti. Ahogy korábban megállapítottuk [21], ezt a felesleges szórást egy analízis módszerrel, amely hasonló az egységes kisszögű szórási módszerhez, két szórási szinttel [48]. Együtt, ez a kettő-Az alkatrésztípus az in situ SAXS adatokat a teljes adatszekvencián keresztül ismerteti.Igen.

Hetes ábra. a) az ebben a munkában használt SAXS-modell bemutatása. Az adatokat a 700-as hőkezelés során 630-nál szerezték meg. ◦ C. A túlzsúfolt szórás két részből áll: 1) a szórási alapvonal és (2) a túlzott szórás a 9488-as fázisból. b) Az idő-az δ fáziskicsapódás átlagos átmérője (fő dimenzió) és vastagsága (kisebb dimenzió) függvényeIgen.